Table of Contents

The Light Fantastic

Der Winter ist dunkel, der Winter ist lang. Bringt mehr Sonnenlicht in die dunkle Zeit, damit ihr euch besser fühlt! Und wenn die Sonne keines liefern mag, dann machen wir uns unser eigenes Sonnenlicht.

Die Lichtquelle

Das zentrale Element ist natürlich die LED: ein COB (Chip on Board) mit ordentlich Leistung und richtiger Farbe. Recherchierte Kennzahlen sind:

- 12500 lm

- CRI 95

- 5600 K Temperatur

Der Rest des Projektes ist nur dafür da, die LED zu betreiben. Es wird unbedingt ein solides Netzteil benötigt. Außerdem produziert die LED so viel Abwärme, dass eine aktive Kühlung notwendig ist.

Bill of Materials

- Kühlkörper (gebrauchter CPU-Kühlkörper)

- extra leiser Lüfter (Noctua)

- Netzteil: Mean Well HLG-240H-36A

- Buck Converter 36 V → 12 V (für den Lüfter)

- Wärmeleitpaste

- 230 V Kabel (Schuko) für Netzteil

- Schrauben, Muttern, Kabel, Wago-Klemmen, etc.

Die LED kommt direkt von DigiKey (~4 Tage Lieferzeit aus den USA). Lüfter und Netzteil wurden bei Kleinanzeigen günstig geschossen. Der Kühlkörper konnte aus lokalen Lagerbeständen recycled werden. Einen Converter hatte der Kollege von Deep Cyber noch rumliegen. Der Rest ist halt so Verbrauchsmaterial.

Bau

Neben dem Netzteil ist der Kühlkörper das größte Teil des Projektes. Hier heißt es zunächst: sauber machen (alte Wärmeleitpaste ist bäh), und die nicht benötigten Montageteile entfernen.

Die Bohrungen im Kühlkörper passen leider nicht zu den Montagelöchern im Lüfter, daher wird schnell aus Sperrholz ein kleiner Adapterrahmen gelasert (pew-pew), der wunderbar auf den Körper passt. Damit später die Verbindungsstangen vom Rahmen hinab bis zum Lüfter reichen, muss ein wenig Material vom Kühlblock entfernt werden. Hier tut eine einfache Feile.

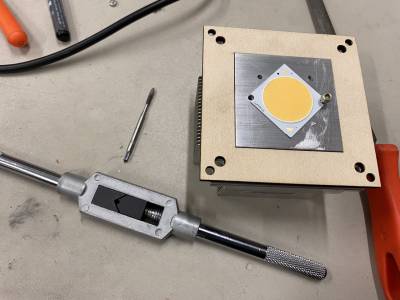

Das LED-Board muss mittels zwei Schrauben befestigt werden. Die beste Lösung hierfür: Gewinde in den Block schneiden und dann die LED dort verschrauben (Wärmeleitpaste nicht vergessen). Das ist eine super Gelegenheit, sich mal an Metallverarbeitung heranzutasten. Was haben wir dabei gelernt? Beim Bohren von Aluminium immer ein Schmiermittel verwenden und langsam bohren. Zwischendurch den Bohrer immer anheben, damit das Mittel nachfließt, und damit die Späne herauskommen. Außerdem: schlau ist, wer vor dem Schneiden prüft, ob der Gewindeschneider die richtige Steigung passend zur Schraube hat. Beide Lektionen sind mit im Bild: eine abgebrochene und dann abgefeilte Schraube (daher die Kratzspuren) und ein abgebrochener Bohrer versenkt im Block. Aber eigentlich gefällt mir die 45 ° gedrehte Variante auch ganz gut… die beiden Gewinde sind dann sogar am Ende sehr gut geworden.

Zwischenstand: der Block ist fertig montiert. Die LED wurde vorerst wieder entfernt und sicher verpackt verstaut. Um Lüfter und Block zu verbinden, wurden 3 mm Gewindestangen genommen (4 Stück à 7 cm Länge). Eigentlich sehen die Löcher 4 mm vor, aber so eng wie die inneren und äußeren Löcher zusammenliegen, bleibt bei 4 mm kein Platz für die Mutter (mal ganz davon abgesehen, dass noch eine 3 mm Stange zur Hand war).

Die Kühlrippen liegen knapp nicht auf dem Lüfter auf, der obere Teil wird nur durch die Stangen in der Schwebe gehalten (daher auch die zusätzlichen Muttern, als Abstandshalter). Die Hoffnung ist, dass hierdurch die Komponenten besser entkoppelt sind, und am oberen Teil nichts vom Lüfter in Schwingungen versetzt werden kann. Aber das wird sich zeigen, wenn der Lüfter läuft.

Der Lüfter selbst steht auf seinen weichen Gummifüßen, die ebenfalls Schwingungen dämpfen sollten. Der Schlitz zur Luftzufuhr ist momentan sehr dünn; bei Bedarf muss der ganze Block noch höher gestellt werden, um einen besseren Luftfluss zu ermöglichen.

Die Farben des Lüfters passen erstaunlich gut zum Holzrahmen; sieht fast aus, als sei es so geplant gewesen.

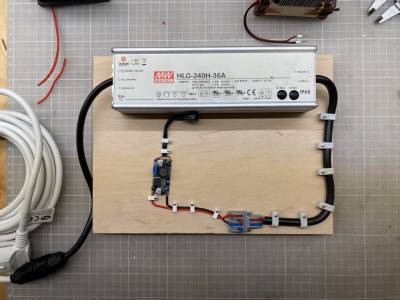

Nun fehlt noch die Stromversorgung. Um diese zusammen zu halten werde ich die Teile auf eine Holzplatte montieren. Diese wird als Basisplatte dienen, auf der auch der Block mit Kühler und LED stehen kann. Die Einzelteile sollen aber trotzdem teilbar bleiben, sonst wird der Transport später sehr schwierig, da die empfindlichen Teile, LED und Lüfter, dann nicht gut verpackt werden könnten. Hier ist das Netzteil, schon mit der passenden Wagoklemme. Wir werden die zwei Ausgänge brauchen, da wir zwei Verbraucher haben.

Alle Teile der Versorgung wurden fest auf die Platte verschraubt (ordnungsgemäß vorgebohrt, natürlich). Ich wünschte, der DC/DC Wandler wäre etwas gerader, aber nunja. Die Kabel wurden Kabelschellen gesichert. Erstens: weil, und zweitens, um die Lötstellen und Verschraubungen der Kabel zu entlasten.

Was kann schon schief gehen, wenn man schnell noch eine Beschriftung auflasert? Stellt sich heraus: die Beschriftung. Ich hatte die Outline des QR-Codes vorher abgefahren mit dem Laser, aber beim Gravieren mit hoher Geschwindigkeit ist er wohl weiter zur Seite gegangen. Dabei hat er das Werkstück verschoben. Schön, dass ich den DC/DC so gut festgeschraubt habe, sonst hätte ich jetzt vermutlich abgerissene Kabel… Schade nur, dass ich beim zweiten Versuch zwar nichts mehr verschoben habe, aber den Typo hab ich trotzdem nicht entdeckt…

Beim ersten Testlauf schien mir der Kühlkörper zu heiß zu werden. Daher habe ich den Block auf Stelzen gesetzt, um den Luftfluss zu vergrößern. Dafür kann ich mal wieder eines meiner Lieblingswerkzeuge aus der Holzwerkstatt verwenden: den Senker. Nicht nur kann ich damit den Schraubenkopf versenken, durch das zu tiefe Senken erzeuge ich vier Mulden, in denen die Gummifüße des Blocks stehen können. Dies gibt dem Block auch gleich eine eindeutige Position, in der er steht.

Und hier ist das fertige Produkt mit all seinen Fehlern und falschen Löchern. Ist aber eigentlich gar kein Problem, da das Licht, von seiner Natur her, nirgends stehen wird, wo jemand von oben drauf schauen kann. Das wäre ein wenig gefährlich für die Augen.

Shine!

Dies ist definitiv keine gute Idee! Aber meine Kamera scheint es überlebt zu haben. Das ist an sich schon ein technisches Wunder.

Danke

Damit ist das Licht fertig und geht noch heute als Geschenk raus. Dank an Nemo für die Inspiration und Untersützung! Danke Eric, für die Geduld mit dem Metallarbeitsnoob.